【金属加工・部品製造業必見】 ~ワイヤー放電加工機の待機電力低減で光熱費を大幅削減~

- コストを削減したい

- 金属製品製造業

- 機械製造業

- #生産設備

- #エネルギーを見える化したい

2025/06/27

はじめに

製造業の現場では、生産していない時間帯にも電力が消費されているケースが多く見受けられます。いわゆる「待機電力」「アイドリング運転」などと呼ばれるものです。

特に、精密な加工を担うワイヤー放電加工機においては、待機時にも一定の電力が使用されていることがあり、この“見えにくい”ロスを見逃すことで、エネルギーコストが知らず知らずのうちに積み重なってしまいます。

本記事では、ESJが脱炭素診断で実際にご提案した、

“ワイヤー放電加工機の待機電力低減によるコスト削減効果と支援事例”をご紹介します。

ワイヤー放電加工機の待機電力がもたらす損失

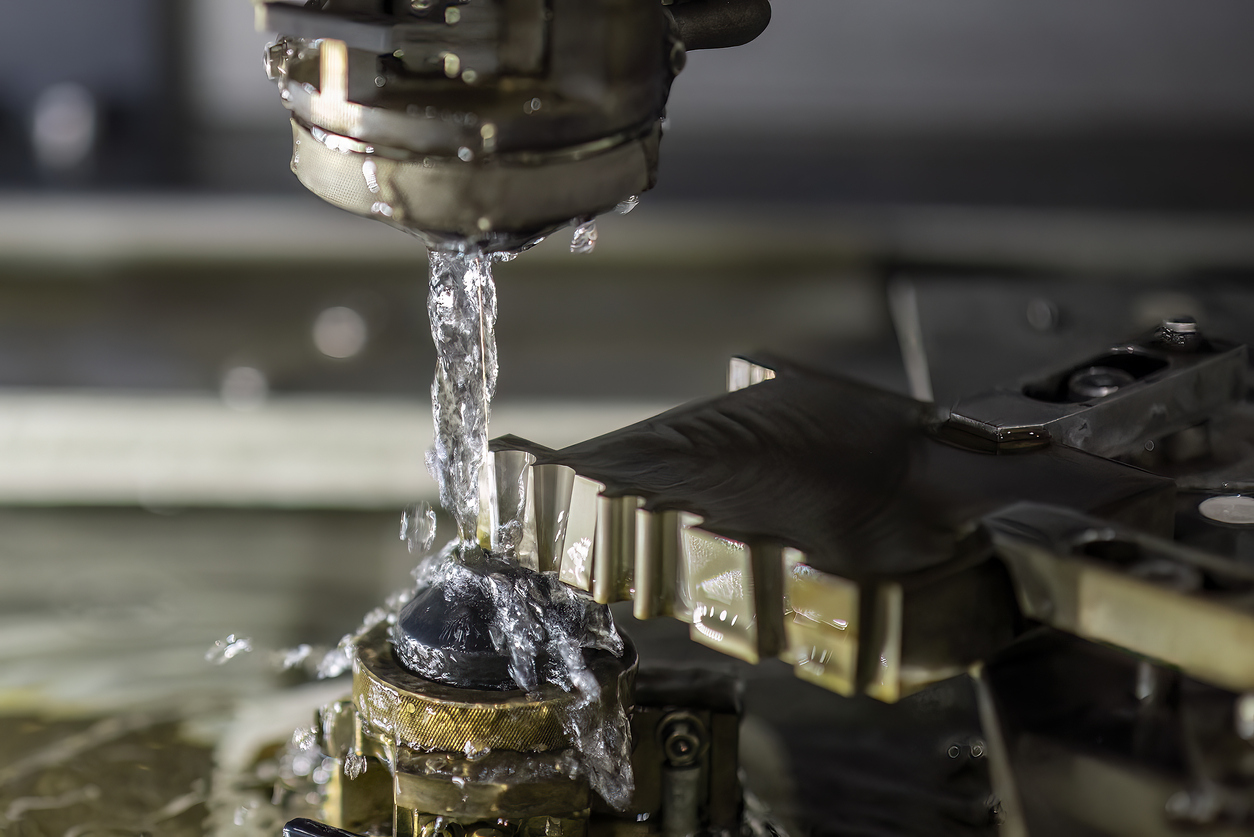

ワイヤー放電加工機は、高精度な金属加工を可能にする一方、制御装置や冷却装置が常時通電状態にあり、作業時以外でも数百W〜数kWの電力を消費していることがあります。この電力消費が工場全体に与える影響というのは、予想以上に非常に大きくなります。

また、稼働時間は短くとも常に通電状態である場合、設備寿命への影響や保守コストの増加につながる可能性もあります。

脱炭素診断による改善

当社が脱炭素診断を行った金属加工業の工場では、電力使用量に伴うエネルギーコスト低減に課題を抱えていらっしゃいました。

診断の結果、複数台のワイヤー放電加工機に“待機時間”が発生しており、

その損失は年間光熱費で150万円を超える状況でした。

【削減効果(年間)】

電力量 : 67,866kWh

コスト : 1,551千円

CO排出量 : 31.8t-CO2

ESJの診断や支援では、設備更新による削減提案はもちろんのこと、アイドリング停止や待機電力低減などの“運用改善”も重要視しています。

まずは費用のかからない、または低予算で実行できる“運用改善”が省エネ・脱炭素を進めるうえで非常に重要なポイントとなります。

当社診断事例についてもっと詳しく知りたい方はお問い合わせください。

待機電力削減のすすめ ~今すぐできる見直しポイント~

“運用改善”のひとつである「待機電力の削減」は、今すぐに着手できる見直しポイントです。

以下のような対策で、省エネに直結する効果的な第一歩を踏み出しませんか?

- 工作機械や放電加工機などの稼働スケジュールの見直し

- 夜間や休日における不要な電源の遮断

- タイマー制御機能や省エネモードの活用

- 管理部門や設備担当者によるエネルギー管理体制の整備

まとめ|次のアクション🎬

エネルギーコストの削減は、単なる経費節減にとどまらず、企業の環境対応力や競争力にもつながります。

特に、ワイヤー放電加工機のような精密設備においては、待機電力という“見えにくい無駄”に注目することが、次の省エネの一手となります。

ESJでは、SHIFT事業やIT診断を活用したエネルギー診断を通じて、設備単位で無駄を「見える化」し、現場に適した改善提案を行っています。

・ 「自社の設備にも無駄があるのでは?」

・ 「どこから改善すればいいかわからない」

そのようなお悩みがある方は、まずはお気軽にお問い合わせください。

▼▼▼▼脱炭素診断について詳しく見る▼▼▼

CATEGORYカテゴリー

-

業種でさがす

-

設備でさがす

-

お悩みでさがす

-

導入事例でさがす

いますぐ電話

いますぐ電話 お問い合わせ

お問い合わせ